lorange a écrit :J'ai remarqué effectivement qu'un condo sur les 4 est "gonflé" par une sorte d'oxydation et que la pâte blanche sous les transistors est sèche .... (nécessitant de les dessouder pour la remplacer ).

A remplacer sans délai, bien sûr!

Le condensateur est un composant très intéressant assurant des fonctions très diverses : schématiquement, il possède l'intéressante particularité de ne pas laisser passer un courant continu mais de laisser passer un courant alternatif.

Sur la plupart des calculateurs, un de ses rôles principaux est de filtrer les parasites ; en cas de défaut sur un condensateur, ce sont les circuits intégrés et autres micro contrôleurs qui dérouillent lors des micro surtensions générées par des parasites mal filtrés, prélude à une panne plus grave.

Concernant la pâte thermique sous les composants de puissance, mieux vaut aussi qu'elle reste en bon état, sinon la température de ces composants va s'élever, la chaleur s'évacuant mal par les radiateurs. Cela ne va pas pour autant aboutir à leur claquage rapide, mais on peut observer des dérives importantes des caractéristiques d'un calculateur à cause d'une température trop élevée de certains de ses composants.

Il est toujours intéressant de se reporter aux fiches techniques pour se rendre compte de l'importance de ce phénomène.

Tu as donc intérêt à tester tous tes condensateurs et à remettre en état les échangeurs thermiques des composants de puissance.

Pour résumer, sur un système de contrôle commande électronique, j'ai fréquemment observé que les pannes résultaient généralement, par ordre d'importance décroissante :

- 1°) de la connectique (surtout sur un 4x4, plus exposé à l'humidité et aux milieux agressifs) ;

2°) des capteurs, soumis à des contraintes mécaniques et thermiques importantes générant une fatigue comme sur n'importe quel organe mécanique ;

3°) des condensateurs ;

4°) des composants de puissance, principalement en raison des cycles d'échauffement. Comme pour les roulements, certains fournisseurs donnent des probabilités de survie de leurs composants (transistors notamment) en fonction de leur niveau de sollicitations.

Pour le reste, hormis les bricolages destructeurs générant des courts-circuits accidentels ou des interventions induisant de forts champs électriques (du genre soudage sans que les calculateurs aient été au préalable débranchés) la fiabilité de ces systèmes reste très élevée.

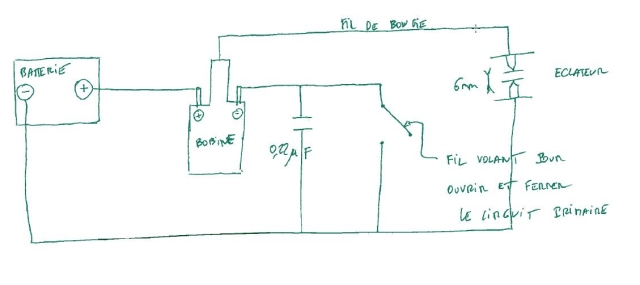

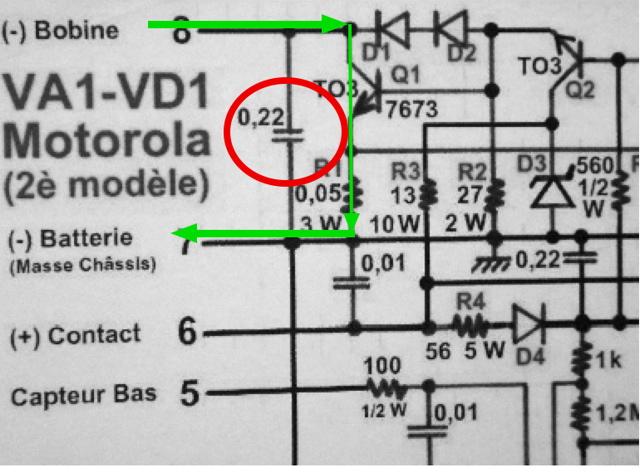

En ce qui concerne la question de l'emplacement du condensateur couplé à la bobine d'allumage, quel que soit le type d'allumage (transistorisé ou électronique intégral) il est presque toujours placé en sortie du calculateur, en parallèle des bornes "bobine" et "masse".

Le schéma partiel ci-après précise l'emplacement recherché (le condo en question est cerclé de rouge) :

On remarque qu'il y a toujours quelques soucis avec ces schémas (d'ailleurs, ce sont très rarement ceux estampillés par le constructeur de la carte, peu bavards sur leurs produits) toujours plus ou moins complets...

Par exemple, celui-ci comporte certainement un oubli, car l'étage de puissance n'apparaît pas correctement protégé contre les surtensions : les diodes D1 et D2 sont en théorie des diodes de type Z et non des diodes classiques comme indiqué sur le schéma.

Alors qu'une diode normale va claquer, les Z, en cas de dépassement (non dommageable) de leur tension d'avalanche (avec deux diodes en série, on doit normalement avoisiner les 400 V) permettent le rétablissement d'un courant dans la liaison base/émetteur du transistor. Du coup, ce dernier redevient conducteur et la surtension s'évacue vers la masse sans "casser" le transistor.

Sans entrer dans des explications complexes, les transistors sont utilisés ici comme robinets : mais au lieu de visser pour fermer ou ouvrir, on y envoie un courant, plus précisément dans leur base (sur le schéma, la base en question est au-dessus du chiffre 7673). Si le robinet (référencé Q1) est ouvert, le courant emprunte le circuit vert, ce qui permet de charger la bobine. Lorsqu'il se ferme, l'alimentation de la bobine est interrompue, exactement comme le ferait un rupteur mécanique.

On note que le courant qui traverse un transistor lorsqu'il est passant (ici, flèche verte) est, selon les types de transistors, de 60 (pour les transistors de puissance) à 1 000 fois (pour les transistors dits de "petits signaux") plus intense que le courant qu'on fait passer dans la base.

C'est ce qu'on appelle le gain du transistor.

Pour faire simple, le montage fonctionne comme une assistance de freinage ou une direction assistée : il suffit d'un faible effort à la commande pour obtenir un effet significatif sur l'organe piloté.

En fait, il se trouve que le calculateur en question (sa première version, du moins) m'est assez familier : je prends donc un malin plaisir qui, je l'espère, sera partagé, à entamer cette petite digression.

Le tout premier modèle de Motorola équipait les LNA et Visa à moteur flat twin de 652 cm3 à partir de fin 1978. A l'automne 1979, nous avions acquis cette petite voiture (en l'occurence une LNA) pour remplacer notre 2 CV vieillissante dont les pannes par temps humide faisaient flipper ma vénérable mère...

C'était une époque charnière dans l'évolution des systèmes informatiques et électroniques dont je me souviens encore assez bien vu que je l'ai vécue : d'un côté, les ordinateurs bouffeurs de cartes perforées à programmer en Fortran ou Cobol, avec les séquences homériques du genre compilation des programmes & manipulation des bacs à cartes, de l'autre, les premières calculatrices programmables en un langage toujours très proche de l'assembleur, mais qui permettaient déjà de disposer d'une puissance de calcul pas négligeable sur le coin du bureau.

Côté véhicules, d'un côté les carbus classiques et les allumages entièrement mécaniques et de l'autre, des injections et allumages électroniques réservés à des véhicules très haut de gamme à peu près hors de prix pour le commun des mortels.

Je trouvais donc très intéressante l'idée de monter un allumage électronique

intégral sur un véhicule sans prétention et c'est essentiellement cela qui a motivé l'achat de cette voiture. Et je suis donc, depuis plus de trente ans maintenant, le vieillissement de ce calculateur, le tout premier modèle de la série, qui était à mes yeux une sorte de précurseur de la débauche technologique que l'on connaît aujourd'hui...

Ses fonctionnalités peuvent paraître ridicules de nos jours : il gère l'avance en fonction du seul régime de rotation du moteur en rajoutant forfaitairement dix degrés d'avance selon l'état, haut ou bas, d'un contacteur à dépression...

Pas de gestion du cliquetis, nada sur la densité de l'air, la charge du moteur, la pollution. Oui mais à l'époque, aucune pièce mécanique en mouvement et c'était très novateur.

Le suivi effectué sur divers dispositifs de contrôle-commande de ce type et les enseignements que j'en ai tirés, m'ont assez vite fait prendre conscience qu'on pouvait avoir intérêt à effectuer une maintenance préventive sur ce genre d'équipement. Le suivi de la réponse dynamique des calculateurs est passionnant et infiniment plus riche que les méthodes fondées sur l'examen d'hypothétiques codes défaut qu'un calculateur faiblissant ne pourra par définition pas renseigner judicieusement.

Le seul inconvénient de cette démarche est son exigence "métrologique" : l'oscilloscope (qui est à l'électronique ce que le comparateur et le palmer sont à la mécanique) est le minimum requis avec, parfois, un générateur de fréquences, plus tout un tas de composants et capteurs utilisés dans divers montages de test ou destinés à leurrer les calculateurs.

Tous les passionnés de radio ou d'électronique pure ont ça ; c'est déjà un peu plus rare chez les informaticiens et c'est carrément l'exception chez les mécaniciens.

C'est très dommage. Notamment parce que cet état de fait ouvre, politique technique des constructeurs à l'appui, un boulevard peuplé de chimères : "avec l'électronique, on peut plus rien faire, c'est plus comme avant, la valise magique, c'est 75 Roros pour la brancher, ils ont reprogrammé le calculateur mais je ne sais pas ce qu'ils ont fait...".

Cependant, il me semble que la situation n'était pas beaucoup plus claire ni simple avant l'ère de l'électronique : qui avait facilement aux fiches de réglage des pompes d'injection, voire de certains injecteurs? Et les metteurs au point avaient tous, parmi leurs tubes à mercure, leur petits secrets jalousement gardés...

Je trouve même que la situation est un peu plus saine aujourd'hui, même si un grand nombre de "spécialistes" peinent parfois manifestement à comprendre les grandeurs qu'ils manipulent ; il me semble que la seule particularité de l'époque actuelle est de se situer au carrefour de trois métiers nécessitant des compétences et des profils différents :

la mécanique ;

l'électronique ;

l'informatique.

Pourtant, farfouiller dans ces trois domaines à la fois est vraiment captivant et éclaire la technologie actuelle d'une toute autre manière. Pour illustrer le propos et la richesse du domaine je prends la liberté, bien que toujours complètement hors sujet, de donner quelques ordres de grandeur des principaux paramètres en jeu et aussi de risquer quelques comparaisons du temps "mécanique" comparé à celui de l'électronique.

Au delà d'informations contribuant à une meilleure connaissance de ces organes conformément à la vocation de ce site, on peut mieux comprendre l'origine du formidable essor de l'électronique dans la gestion et aussi la protection des systèmes mécaniques.

Les oscillogrammes qui suivent sont issus d'un simple réglage du régime moteur sur la LNA ; lorsque je procède à un contrôle complet du calculateur, j'en tire d'autres, mais que je n'ai pas conservés, car je n'aurais jamais imaginé écrire un jour à ce sujet.

Ces courbes auraient leur place dans un sujet théorique dédié ; le fin du fin serait même de comparer des systèmes mécaniques et électroniques, mais bon...

Les contrôles portent d'abord sur la stabilité du calcul malgré les parasites provenant par exemple du moteur d'essuie-glaces (vérification de la qualité de filtration des parasites) sur la gestion de la bobine (courant et tension normaux) sur le développement des courbes d'avance, sur la précision du point d'allumage et se terminent par un contrôle de l'étincelle aux bougies, avec un passage par la case conformité de l'isolement des câbles haute tension.

Sur le Motorola, les lignes de programme sont très réduites et les matrices de la cartographie doivent comporter au plus cinq ou six points définissant la courbe d'avance ; les calculateurs d'aujourd'hui sont plus complets et leurs cartos, parce que calqués sur la résolution des potentiomètres d'accélérateurs, font environ une cinquantaine de pages format A 4, mais le principe reste le même.

On observe parfois dans la réponse de ces systèmes quelques dérives qui s'installent au fil du temps ; dans certains cas, il faut alors examiner plus en détail certains composants, mais c'est relativement rare. J'ai même vu une horloge dériver, ce qui entraînait des retards dans les temporisations et certains calculs. C'est logique, car le quartz est un élément qui dérive continuellement : les bons générateurs de fréquence exigent d'ailleurs des fréquences de ré étalonnage assez élevées...

Le Motorola est stable et fiable : en presque 35 ans et au bout d'environ 2 000 heures de fonctionnement, pas de dérive significative et pas la moindre défaillance grave, hormis une panne d'un des capteurs de position du volant (câblage interne détruit par les vibrations du moteur) détectable sans difficulté particulière.

Passons maintenant aux graphiques.

Le premier donne une vue d'ensemble des cycles du circuit primaire de la bobine : on vérifie tout d'abord que la tension de pointe à l'ouverture du "rupteur" est régulière sur plusieurs cycles et par un calcul fondé sur la durée du cycle - effectué automatiquement aujourd'hui par les numériseurs ou les oscilloscopes numériques - on obtient la fréquence du phénomène, donc le régime de rotation du moteur, qui était la variable à mesurer dans le cas présent.

La limite repérée pour la tension de crête est ici de 350 volts (désolé pour le non report des calibrages de sonde, il faut de nouveau multiplier les tensions affichées, ici par 100

). A température identique, toute dérive de cette tension (en + ou en -) ou toute variation de la fréquence des oscillations révèle un défaut à la bobine (primaire ou secondaire) ou au condensateur, qu'il faut alors tester plus finement.

A ses débuts, le phénomène est généralement impossible à percevoir à la conduite, même par un conducteur connaissant parfaitement son véhicule.

J'ai vu des condensateurs dériver de manière très vicieuse : un contrôle au capacimètre basique ne révélait pas grand chose, juste quelques % de variation de capacité, mais c'est la résistance de fuite qui commençait à partir dans les choux. Dans ce cas, cela se passe comme lorsqu'on gonfle un pneu légèrement crevé : quand la pression de gonflage s'élève, la fuite augmente. Mais la perte de pression n'est pas visible durant les deux ou trois secondes nécessaires au contrôle de la pression et la dépose du gonfleur...

De même, la vérification au capacimètre n'est pas toujours suffisante : les condensateurs associés aux bobines peuvent avoir un diélectrique fatigué, mais cela ne se révèle qu'à des tensions de plusieurs dizaines de volts, alors qu'un capacimètre ne travaille que sous quelques volts.

Un article dédié au contrôle sérieux des condensateurs aurait sans doute sa place sur ce forum, mais sa portée opérationnelle pour la communauté me semble vraiment limitée.

A voir...

Le graphe suivant donne le détail d'un cycle au primaire. Il fournit le détail de la commande en tension délivrée par le calculateur. En d'autres termes, on relève la tension aux bornes de sortie du calculateur sur les broches 7 et 8 :

Avant le point A, le transistor est bloqué, il n'est pas conducteur, donc la bobine ne charge pas. On mesure par conséquent la différence de potentiel entre la sortie bobine et la masse, soit 13,8 V (tension générale au sein du circuit électrique).

En A, le transistor, dont le courant de base est commandé par le micro contrôleur via une chaîne plus ou moins complexe, devient conducteur : un courant s'établit dans la bobine et la tension tombe à 0.

En B, soit 3,8 millisecondes plus tard, l'intensité prévue dans la bobine étant atteinte, le calculateur fait varier le régime de charge : la tension dans le circuit remonte alors à partir de B, puisqu'une résistance y a été incorporée par le micro contrôleur afin de limiter l'intensité du courant de charge.

On note que ce temps dépend uniquement de la bobine et non du régime moteur.

A partir de ce stade, le calculateur se contente d'entretenir un courant constant dans la bobine. La courbe de courant accusant une variation - la dérivée de la courbe représentative du courant de charge devient nulle puisqu'on tourne à présent en courant constant - (désolé, il aurait fallu que je mette en ligne la courbe de commande en courant) l'inductance de la bobine provoque les petites oscillations que l'on voit entre B et C. On note également que l'intensité circulant dans la bobine provoque une très légère chute de tension dans le circuit de charge (autre bon moyen de détecter un début de connexion paresseuse dans le circuit de charge, notamment aux bornes de la bobine) d'où une tension qui remonte de quelques millivolts (en d'autres termes, la courbe n'est pas parfaitement parallèle à l'axe des abscisses). Dernier point : le moteur effectuant un tour complet en 57 millisecondes à 1 050 t/mn, on peut en déduire que "l'angle de came" nécessaire, à ce régime, à la charge correcte de la bobine, serait de 24°.

Donc rien à voir avec les valeurs classiques d'un allumage mécanique.

En C, le transistor de puissance se bloque et ouvre le circuit de charge : lorsqu'on étudie le détail du temps de montée du signal, on trouve un temps d'environ 38 micro secondes (38 millionièmes de seconde

).

La tension au primaire atteint alors 355 volts à la crête D.

Entre C et E, le circuit RLC (résistance + inductance bobine + capacité du condo) oscille selon sa fréquence propre. Au primaire, l'énergie passe alternativement de la bobine au condensateur, entretenant une étincelle au secondaire dont la durée est la même que le laps de temps CE, soit environ 1,6 ms. Les dernières oscillations (vers le point E) correspondent à l'extinction de l'étincelle aux bougies en raison d'une tension d'arc devenue trop faible.

Entre E et F, le reste de l'énergie se dissipe au secondaire, ce qui prend environ 2 ms.

A partir de ce stade, la bobine est réarmée et un nouveau cycle peut recommencer.

Lorsque le régime moteur augmente et dépasse une certaine valeur, le calculateur fait évoluer le temps consacré à la charge d'entretien. Il me semble d'ailleurs que cette phase n'existe plus sur les calculateurs actuels.

Au bout du bout, le calculateur est capable de supprimer entièrement le cycle BC et de coller les points A et F. Le cycle total, qui n'est autre que celui de notre bobine, tombe alors à 8 - 10 millisecondes (soit ABCF). A la fréquence de réponse maximale du système, on obtiendrait une étincelle toutes les 10 millisecondes ; sur un bicylindres, ce temps correspond à 100 tours par seconde du moteur, soit 6 000 t/mn.

Or il se trouve que notre moteur atteint sa puissance maxi à 5 850 t/mn. La compatibilité allumage/moteur est donc excellente.

Formulé autrement, on retombe sur mon propos de l'autre post : le système d'allumage opère à énergie constante du ralenti au régime maxi. Et on note que l'angle de cames associé au régime maxi serait alors de 137°...

Sur un 4 cylindres, on en déduit qu'un allumage électronique à une seule bobine ne pourra plus fournir une énergie constante à partir de 3 000 t/mn. Il faudra donc monter une seconde bobine desservant les cylindres par paires (échappement/compression) que le calculateur pourra piloter indépendamment l'une de l'autre. De la sorte, on s'affranchit des temps de réponse relativement longs des bobines.

En résumé, il y a donc trois espaces-temps, dont deux très proches :

celui de la mécanique (le moteur) : un moteur courant fait, à plein régime, un tour en 10 ms ;

celui de l'électrotechnique (une bonne bobine requiert environ 4 ms pour se charger et autant pour se réarmer) ;

celui de l'électronique (temps d'acquisition-calcul-contrôle-commande de l'ordre de 100 µ secondes).

Fin du quart d'heure encyclopédique!